Ổ truyền công nghiệp là các thành phần chính trong hệ thống sản xuất và chế biến, chịu trách nhiệm truyền sức mạnh của động cơ đến các thiết bị cơ học khác nhau. Hiệu quả của họ ảnh hưởng trực tiếp đến chi phí sản xuất, tiêu thụ năng lượng và tuổi thọ thiết bị. Hiểu các yếu tố chính ảnh hưởng đến hiệu quả truyền tải công nghiệp có thể giúp các kỹ sư tối ưu hóa hiệu suất, giảm tỷ lệ thất bại và cải thiện độ tin cậy và kinh tế của hệ thống tổng thể.

1. Loại ổ truyền

Loại thiết bị truyền tải là yếu tố chính ảnh hưởng đến hiệu quả. Các loại thiết bị truyền tải khác nhau có cấu trúc thiết kế khác nhau, phương pháp truyền tải điện và cơ chế mất mát:

Ổ đĩa đai

Ổ đĩa đai thường được sử dụng để truyền năng lượng trên khoảng cách dài hơn. Hiệu quả của chúng thường là từ 90%-98%. V-Belts và dây đai đồng bộ hiệu quả hơn vì chúng giảm trượt bằng cách tăng lực ma sát và lực cắn. Thắt lưng đồng bộ sử dụng một thiết kế răng, không gây trượt trong quá trình truyền và có hiệu quả cao nhất. Độ chặt, vật liệu và bảo trì của vành đai cũng ảnh hưởng đến hiệu quả.

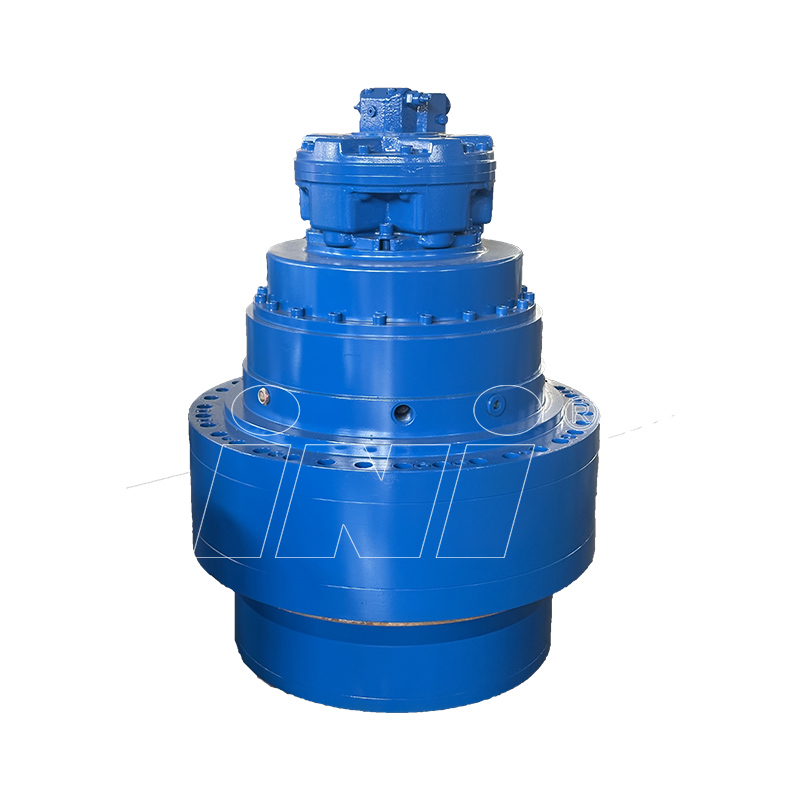

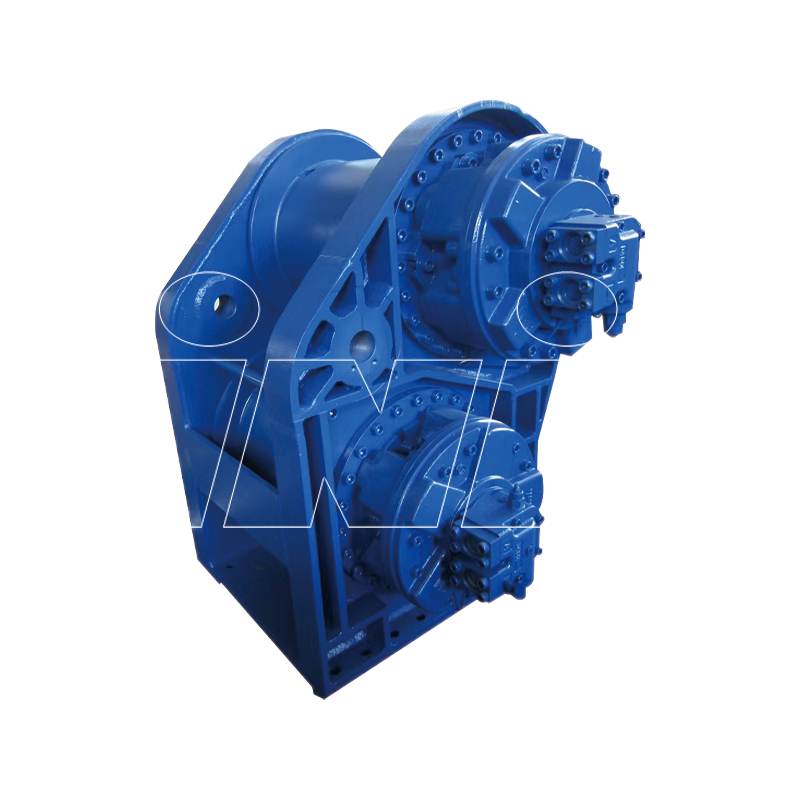

Ổ đĩa bánh răng

Ổ đĩa Gear là một trong những phương pháp truyền tải phổ biến và hiệu quả nhất trong ngành. Thiết kế bánh răng hiện đại (như bánh răng xoắn ốc và bánh răng hành tinh) có thể đạt được hiệu quả 98%-99%. Hiệu quả của các ổ bánh răng bị ảnh hưởng rất nhiều bởi vật liệu bánh răng, thiết kế răng, xử lý chính xác và điều kiện bôi trơn. Tối ưu hóa răng bánh răng có thể làm giảm ma sát chia lưới và tác động và cải thiện độ ổn định truyền.

Ổ đĩa chuỗi

Ổ đĩa chuỗi thường có hiệu quả 95% -98% và có khả năng chống va chạm và độ cứng truyền động tốt. Chuỗi phải được giữ bôi trơn tốt và căng thẳng, nếu không nó sẽ làm tăng hao mòn và giảm hiệu quả. Ổ đĩa chuỗi phù hợp cho tải trọng nặng và điều kiện làm việc khắc nghiệt.

2. Căn chỉnh và cài đặt

Độ chính xác trong quá trình cài đặt có tác động đáng kể đến hiệu quả truyền dẫn. Liên kết kém dẫn đến:

Tải trọng không đồng đều, tăng ma sát và hao mòn.

Thắt lưng hoặc chuỗi lệch khỏi đường ray dẫn đường, gây trượt hoặc bỏ qua răng.

Chân trong thiết bị không phù hợp, gây ra rung động và tác động.

Căn chỉnh trục và xuyên tâm thích hợp và thắt chặt có thể làm giảm hiệu quả các tổn thất cơ học không cần thiết. Sử dụng căn chỉnh laser hoặc các công cụ đo lường chính xác có thể đảm bảo sự liên kết tối ưu của các thành phần truyền, do đó cải thiện hiệu quả và cuộc sống.

3. Chất lượng bôi trơn

Vai trò của bôi trơn là giảm ma sát, ngăn ngừa hao mòn và ăn mòn. Bôi trơn kém có thể dẫn đến:

Tiếp xúc kim loại trực tiếp trên bề mặt bánh răng, dẫn đến hao mòn cao.

Chuỗi rỉ sét, gây nhiễu chuỗi và mất năng lượng.

Tăng hao mòn vòng bi ròng rọc làm tăng mức tiêu thụ năng lượng.

Chọn đúng loại chất bôi trơn (dầu khoáng, dầu tổng hợp, mỡ), giữ cho nó sạch và thay đổi chất bôi trơn thường xuyên là các chìa khóa để duy trì truyền hiệu quả. Ngoài ra, ngành công nghiệp hiện đại đang ngày càng sử dụng các hệ thống bôi trơn tự động để đảm bảo bôi trơn liên tục và nhất quán.

4. Điều kiện tải

Phạm vi tải thiết kế của hệ thống truyền thường có một số giới hạn nhất định:

Quá tải sẽ gây ra hao mòn quá mức, biến dạng hoặc thậm chí thiệt hại cho các bộ phận truyền tải, và hiệu quả sẽ giảm đi rất nhiều.

Dưới tải trọng ánh sáng, các bộ phận truyền không đạt đến trạng thái làm việc tối ưu, dẫn đến trượt hoặc rung không ổn định, ảnh hưởng đến hiệu quả.

Đảm bảo rằng hệ thống truyền tải hoạt động trong phạm vi tải được thiết kế và tránh quá tải thường xuyên và khởi động không tải có lợi cho việc duy trì hiệu quả cao và kéo dài tuổi thọ.

5. Kiểm soát nhiệt độ

Khi thiết bị truyền tải đang hoạt động, ma sát tạo ra nhiệt. Nhiệt độ quá mức sẽ dẫn đến:

Sự suy giảm hiệu suất bôi trơn, giảm độ nhớt hoặc suy giảm oxy hóa.

Sự mở rộng nhiệt của vật liệu bánh răng ảnh hưởng đến độ chính xác chia lưới.

Tăng tốc mệt mỏi thành phần và rút ngắn tuổi thọ.

Sử dụng làm mát cưỡng bức, làm mát quạt hoặc làm mát nước để đảm bảo rằng thiết bị truyền tải hoạt động trong phạm vi nhiệt độ thích hợp là một phương tiện hiệu quả để cải thiện hiệu quả và độ ổn định.

6. Vật liệu và thiết kế

Truyền hiệu quả phụ thuộc vào vật liệu chất lượng cao và thiết kế hợp lý:

Về vật liệu, hợp kim cường độ cao và vật liệu composite ma sát thấp có thể làm giảm mất năng lượng.

Thiết kế hình dạng răng của bánh răng ảnh hưởng đến hiệu quả chia lưới. Các thiết kế được tối ưu hóa như hình dạng răng không liên quan có thể giảm thiểu ma sát và tác động.

Thiết kế nhẹ làm giảm mất quán tính trong khi đảm bảo sức mạnh.

Trong lĩnh vực công nghiệp, các vật liệu mới (như sợi carbon, lớp phủ gốm) và các công nghệ sản xuất tiên tiến (như gia công chính xác, xử lý nhiệt) liên tục được sử dụng để cải thiện hiệu quả truyền tải.

7. Thực hành bảo trì

Bảo trì thường xuyên có thể phát hiện kịp thời và loại bỏ những nguy hiểm tiềm ẩn tiềm năng:

Kiểm tra điều kiện bôi trơn và thêm hoặc thay thế chất bôi trơn.

Làm sạch bụi và bụi bẩn để ngăn ngừa hao mòn do vật chất gây ra.

Thay thế các bộ phận bị mòn trong thời gian để tránh thiệt hại chuỗi.

Sử dụng các công nghệ bảo trì dự đoán như phân tích rung và giám sát nhiệt độ để cảnh báo trước các thất bại.

Quản lý bảo trì tốt không chỉ đảm bảo hiệu quả truyền tải, mà còn mở rộng tuổi thọ của thiết bị và giảm nguy cơ thời gian ngừng hoạt động.

8. Các yếu tố môi trường

Môi trường khắc nghiệt có thể có tác động tiêu cực đến các hệ thống truyền tải:

Bụi và các hạt có thể dễ dàng xâm nhập vào hệ thống bôi trơn, tăng hao mòn.

Độ ẩm và khí ăn mòn tăng tốc rỉ sét và suy giảm các bộ phận kim loại.

Môi trường nhiệt độ cao hoặc thấp có thể ảnh hưởng đến hiệu suất của chất bôi trơn.

Sử dụng các thiết bị niêm phong, vỏ bảo vệ, vật liệu chống ăn mòn và thiết bị kiểm soát môi trường để chống lại hiệu quả tác động của môi trường bên ngoài lên hệ thống truyền tải.

ANH

ANH

TOP

TOP